辊压机干油润滑系统的智能化改造

一、前言

1.1油田工业控制系统应用现状

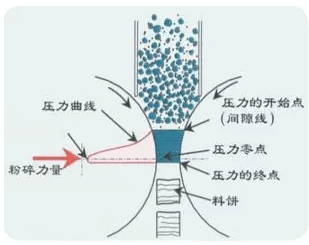

辊压机采用料层粉碎原理(如图1),它的核心组成是一对水平布置、相向转动的辊子,原料从2个相向转动的辊子中间进入,在辊面摩擦力和料柱重力的作用下,进入压力区。随着辊缝越来越小,料层受到的压力越来越大(50~150MPa),最后,物料被压成了饼状,我们称之为料饼。经挤压后的物料不仅粒度减小,而且物料中存在大量的微裂纹,改善了物料的易磨性,由于其节能、增产、高效的优点,应用范围从最初的水泥行业逐渐推广到冶金、化工、矿山等领域。

图1 辊压机的工作原理

辊压机的关键部件是2只辊子,而支撑辊子转动的是大型轴承,大型辊压机的主轴承外径达1600mm,重量达4.5t/只,且每台辊压机有4只大型轴承,一旦轴承出现故障,其检修难度非常大,所以轴承的可靠性对于辊压机的使用显得尤为重要,由于辊压机低速重载的工况条件,其轴承一般都采用干油润滑。轴承的润滑条件对轴承的寿命、可靠性有着极其重要的影响,本文就目前辊压机普遍采用的干油润滑系统存在的问题进行了分析,提供一种可靠的智能润滑系统对原有润滑系统进行有效改造。

二、目前辊压机干油润滑系统的主要构成及存在的问题分析

辊压机目前采用的干油润滑为集中润滑系统,其原理如图2所示,从图示可以看出主要是由填充泵及油桶、润滑泵、递进式分配器、管路等组成,其工作模式为间隙式工作制,一般每8h工作3~4次,每次工作10min左右,工作次数及工作时间都可以在辊压机控制柜的触摸屏上进行设置,其中润滑泵自带的小储油桶设置了油位的上下限膜片,当储油桶的油脂达到下限时,填充泵将自动给储油桶注油,加油量达到上限时填充泵停止工作。当润滑泵工作时,将油脂通过管路输送至递进式分配器,通过分配器再分配到各润滑点。

图2 辊压机目前采用的干油润滑系统原理图

递进式分配器内部油道细长而且复杂,高压经过其中的润滑油脂易于沉积硬化堵塞油道,致使集中润滑系统瘫痪,以10个润滑点的递进式分配器为例,最末端排油口的排油过程最为复杂,两侧困油区内有相当一部分油脂被永远困在里面,只能往复挤压而不能排除。随着分配器内部油道阻力越来越大,当管路系统总阻力超过润滑泵设定的溢流阀压力时(一般30~35MPa),该排油口就停止排油,而递进式分配器递进排油的结构使得其它排油口也无法排油,造成整个润滑系统瘫痪。

填充泵及润滑油泵功率配置偏小,填充泵的功率为0.37kW,润滑泵配置的功率为0.25kw,辊压机设备负荷大且经常伴有冲击,其轴承的润滑油一般选用1#或2#二硫化钼极压锂基脂,当辊压机所处的环境温度比较低时,尤其在冬季时,会经常出现打不动的情况,需要进行加热处理。

递进式分配器的每个润滑点的油量是一样的,不能单独进行设置,而辊压机各润滑点所需要的油脂量不相同,如活动辊导轨所需油脂量较少,轴承本身所需油脂量较多,而轴承内侧采用的油脂密封需要的量最多,这样为了满足油密封处所需的油脂量,势必造成活动辊轴承座导轨处油脂过多的情况。另外一个方面,当某一润滑点出现故障时,其他所有润滑点都不供油,容易造成设备故障,同时,不方便排查故障,需要对每个润滑点进行逐一排查。

辊压机传统干油润滑系统的油路中没有设置过滤器,当润滑油中存在杂质或是在检修过程混入杂质很容易造成分配器的堵塞,需要对分配器拆卸并清洗。

3、智能润滑系统的原理及优势

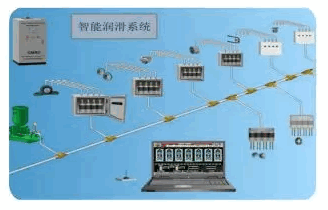

智能润滑系统包括泵站、PLC控制系统、电磁给油器集成以及管路附件,泵站及电磁给油器集成分别与PLC控制系统相连,管路附件为连接电磁给油器集成至辊压机各润滑点的通路,电磁给油器集成设置的数量与辊压机的润滑点数相同,电磁给油器集成包括电磁阀和油压传感器,电磁阀用于控制管路附件的通断,油压传感器用于检测润滑干油的位移信号并反馈给PLC控制系统,其主要原理如图3所示。

图3 智能润滑系统原理图

智能润滑系统的主要优势有以下几个方面:

(1)每个润滑点的供油量按需供给;

(2)准确监测各润滑点的供油状态,并及时反馈;

(3)在PLC显示屏上直接提示各故障点,让维修工人可以准确找到发生故障的位置;

(4)各润滑点独立,单个润滑支路堵塞不会影响整体系统正常运行。由于其众多的优点,目前越来越多的设备开始使用智能润滑系统,而且很多老的润滑系统也在改造并采用智能润滑系统。

4、改造实例

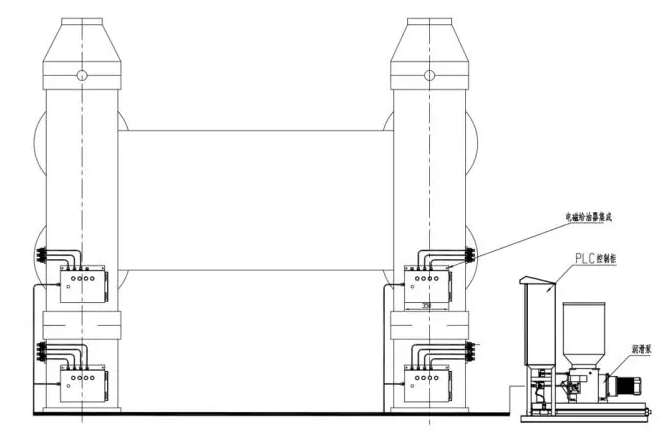

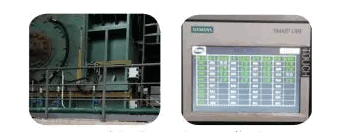

福建某水泥公司水泥磨系统采用HFCG160-140辊压机+V4000气流分级机+Φ4.2×14球磨机,于2007年投料生产,生产线运转至今已有10年时间,由于各方面原因,水泥磨系统目前存在诸多问题,其中辊压机干油润滑系统经常出现堵塞等故障,而且油脂浪费现象严重,为此决定采用智能润滑系统对老的递进式集中润滑系统进行改造,改造方案及布置图如图4所示,自改造至今已运行1年多,设备运行可靠,大大减轻了岗位工及维修人员的劳动强度,之前干油润滑系统存在的堵塞、油脂浪费、故障难以判断等缺点都不复存在。改造之后的现场照片如图5所示。

图4 改造方案布置图

图5 改造后的现场照片及PLC监控照片

HFCG大型辊压机基本上都已配置智能润滑系统,由于其可靠的性能加上辊压机轴承、导轨等润滑点的合理设计,很好解决了辊压机润滑系统故障率高的问题,延长了辊压机轴承及导轨板的使用寿命,有效控制每个润滑点的油量,降低生产成本,取得了很好的经济效益与社会效益,得到广大用户的认可与好评。

5、结语

经过近几年智能润滑系统大规模的应用,其优势比较明显,虽然投资相对老式润滑系统较高,但由于智能润滑系统可以实现精准供油,节省油脂的用量,减轻现场环境的油脂污染,尤其可靠性高,故障率低,大大降低了工人的劳动强度。智能润滑系统逐渐在各行各业的机械设备上开始使用,未来智能润滑系统的应用将是大势所趋。表1是老式递进式润滑系统与智能润滑系统的对比。

表1 老式递进式润滑系统与智能润滑系统比较一览表

来源:《中国设备工程》2019年第05期